Enrique Quintero Marmol Marquez

Profesor

Departamento de Ingenieria Electronica

CENIDET Interior Internado Palmira S/N, Col. Palmira, C.P. 62490

Cuernavaca, Morelos.

Tel. 01(777) 362-7770 Google Scholar Profile

ResearchGate Profile Estudios: Obtuvo el grado de Ingeniero Químico en la Facultad de Ciencias Químicas, en Orizaba, Ver.; el grado de Maestría en Sistemas de Proceso en el ITESM en Monterrey, NL, y el grado de doctor en la Universidad de Lehigh en Pennsylvania, USA. Experiencia Profesional: Desde 1998 es profesor-investigador de tiempo completo en el departamento de electrónica, área de control del CENIDET. En el período 1981-1997 trabajó en el Instituto de Investigaciones Eléctricas como investigador en el departamento de Simulación, participante en el modelado matemático de los simuladores para entrenamiento de operadores de una Central Termoeléctrica y de la Central Nuclear de Laguna Verde. De 1975 a 1979 fue supervisor de proceso de una planta de fibra poliéster en Fibras Sintéticas S.A., en Veracruz. Otros Aspectos: Ha impartido cursos en el CENIDET, en la UAEM, en el ITSPV (Puerto Vallarta), UNACAR (Univ. Autónoma del Carmen) y en el ITESM. Ha participado en 8 proyectos de investigación financiados y asesorado 15 tesis de posgrado. Tiene un total de 30 publicaciones en revistas y congresos. Por un periodo de nueve años perteneció al Sistema Nacional de Investigadores.

Educación: Areas de Investigación:

Contacto:

enrique.qm@cenidet.tecnm.mx

equinteromm@gmail.com

Departamento de Ingenieria Electronica

CENIDET Interior Internado Palmira S/N, Col. Palmira, C.P. 62490

Cuernavaca, Morelos.

Tel. 01(777) 362-7770 Google Scholar Profile

ResearchGate Profile Estudios: Obtuvo el grado de Ingeniero Químico en la Facultad de Ciencias Químicas, en Orizaba, Ver.; el grado de Maestría en Sistemas de Proceso en el ITESM en Monterrey, NL, y el grado de doctor en la Universidad de Lehigh en Pennsylvania, USA. Experiencia Profesional: Desde 1998 es profesor-investigador de tiempo completo en el departamento de electrónica, área de control del CENIDET. En el período 1981-1997 trabajó en el Instituto de Investigaciones Eléctricas como investigador en el departamento de Simulación, participante en el modelado matemático de los simuladores para entrenamiento de operadores de una Central Termoeléctrica y de la Central Nuclear de Laguna Verde. De 1975 a 1979 fue supervisor de proceso de una planta de fibra poliéster en Fibras Sintéticas S.A., en Veracruz. Otros Aspectos: Ha impartido cursos en el CENIDET, en la UAEM, en el ITSPV (Puerto Vallarta), UNACAR (Univ. Autónoma del Carmen) y en el ITESM. Ha participado en 8 proyectos de investigación financiados y asesorado 15 tesis de posgrado. Tiene un total de 30 publicaciones en revistas y congresos. Por un periodo de nueve años perteneció al Sistema Nacional de Investigadores.

Educación: Areas de Investigación:

- Modelado, Simulación y Control de Procesos Químicos

- Control Lineal, Digital, Adaptable, Inteligente, Optimo, Estocástico, Predictivo, Observadores

- Redes Neuronales, Lógica Difusa, Algoritmos Genéticos

- Simuladores de Plantas Termoeléctricas y Nucleoeléctricas

enrique.qm@cenidet.tecnm.mx

equinteromm@gmail.com

Ciclo de Refrigeración Solar

Puedes ver el funcionamiento de un ciclo de

refrigeración solar en el siguiente video.

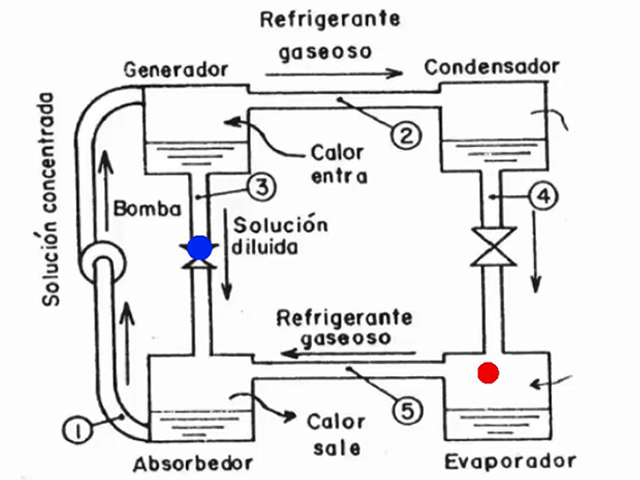

Los cuatro componentes básicos del sistema son: evaporador (E) y absorbedor (A) localizados en el lado de baja presión del sistema; generador (G) y condensador (C), situados en el lado de alta presión. Se tienen además la bomba y válvulas de expansión y regulación del flujo. Se emplean dos fluidos, uno es el refrigerante y el otro una solución absorbente.

Con los datos de Infante-Ferreira 1984, se programó en Matlab ® el diagrama de equilibrio Presión-Temperatura-Concentración, en el diagrama semilogarítmico las líneas de concentración constante son casi rectas, se incluyó el ciclo de operación de una de las pruebas, con las letras A, E, C, G, se colocan los puntos de equilibrio de los equipos Absorbedor, Evaporador, Condensador y Generador. S1 y S2 son las líneas de concentración constante para las soluciones diluida y concentrada.

El modo como opera el ciclo es el siguiente: el refrigerante que se encuentra disuelto en el absorbente formando una solución concentrada, es separado al aplicar calor en el generador, se forma una solución diluida y el refrigerante evaporado pasa al condensador, cediendo calor y volviéndose líquido. Posteriormente a través de una válvula de expansión llega al evaporador en donde recibe calor hasta evaporarse, finalmente el refrigerante en estado gaseoso llega al absorbedor en donde se pone en contacto con la solución diluida que a través de la válvula de regulación llega del generador. Al llevarse a cabo la absorción se desprende calor y se obtiene una solución concentrada que se envía de nuevo al generador para completar el ciclo.

Es interesante notar que el punto en donde se obtendrá la refrigeración es en el evaporador, pero además se obtiene calor en el absorbedor y en el evaporador que podría usarse en algún otro equipo. Al generador es necesario proporcionarle calor, en general mediante un fluído cuyo calentamiento puede provenir de varias fuentes: solar, ó calentador de gas ó eléctrico, incluso se podría usar algún fluído caliente almacenado en tanques.

Algunos ejemplos de combinaciones refrigerante-absorbente son: amoniaco-agua, donde el amoniaco es el refrigerante; agua-bromuro de litio, donde el agua es el refrigerante; nitrato de litio-amoniaco donde el amoniaco es el refrigerante (ésta es la solución de trabajo del presente documento).

Referencias:

Los cuatro componentes básicos del sistema son: evaporador (E) y absorbedor (A) localizados en el lado de baja presión del sistema; generador (G) y condensador (C), situados en el lado de alta presión. Se tienen además la bomba y válvulas de expansión y regulación del flujo. Se emplean dos fluidos, uno es el refrigerante y el otro una solución absorbente.

Con los datos de Infante-Ferreira 1984, se programó en Matlab ® el diagrama de equilibrio Presión-Temperatura-Concentración, en el diagrama semilogarítmico las líneas de concentración constante son casi rectas, se incluyó el ciclo de operación de una de las pruebas, con las letras A, E, C, G, se colocan los puntos de equilibrio de los equipos Absorbedor, Evaporador, Condensador y Generador. S1 y S2 son las líneas de concentración constante para las soluciones diluida y concentrada.

El modo como opera el ciclo es el siguiente: el refrigerante que se encuentra disuelto en el absorbente formando una solución concentrada, es separado al aplicar calor en el generador, se forma una solución diluida y el refrigerante evaporado pasa al condensador, cediendo calor y volviéndose líquido. Posteriormente a través de una válvula de expansión llega al evaporador en donde recibe calor hasta evaporarse, finalmente el refrigerante en estado gaseoso llega al absorbedor en donde se pone en contacto con la solución diluida que a través de la válvula de regulación llega del generador. Al llevarse a cabo la absorción se desprende calor y se obtiene una solución concentrada que se envía de nuevo al generador para completar el ciclo.

Es interesante notar que el punto en donde se obtendrá la refrigeración es en el evaporador, pero además se obtiene calor en el absorbedor y en el evaporador que podría usarse en algún otro equipo. Al generador es necesario proporcionarle calor, en general mediante un fluído cuyo calentamiento puede provenir de varias fuentes: solar, ó calentador de gas ó eléctrico, incluso se podría usar algún fluído caliente almacenado en tanques.

Algunos ejemplos de combinaciones refrigerante-absorbente son: amoniaco-agua, donde el amoniaco es el refrigerante; agua-bromuro de litio, donde el agua es el refrigerante; nitrato de litio-amoniaco donde el amoniaco es el refrigerante (ésta es la solución de trabajo del presente documento).

Referencias:

- Infante-Ferreira, C.A. Thermodynamic and physical property data equations for ammonia-lithium nitrate and ammonia-sodium thiocyanate solutions. Solar Energy, vol. 32, No. 2, pp. 231-236, 1984

- Pilatowsky, I., R. Best, A. Valiente, J. Lage, P. Quinto, F. Gutierrez, J. Hernandez, J. Hieras, E. Martinez. Métodos de Producción de Frío. UNAM México D.F. 1993

- Quintero Mármol, E. Informe Final Periodo Sabático, "Desarrollo de Sistemas de Enfriamiento y Calentamiento Operados con Energía Solar", en el Centro de Investigación en Energía (Ahora Instituto De Energías Renovables), Unam, Temixco, Mor. 14-enero-2013 al 13-enero-2014

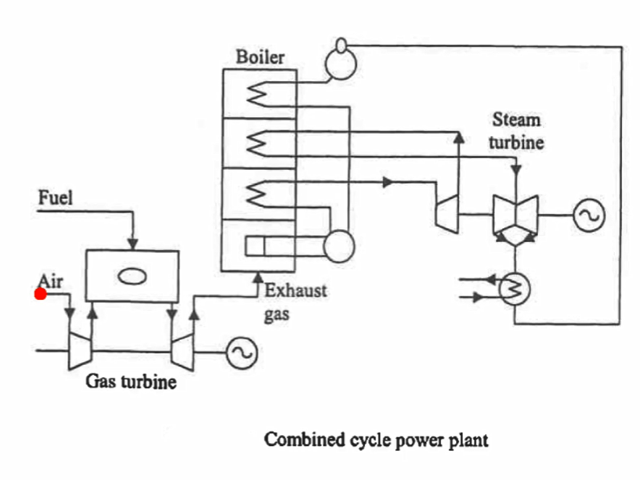

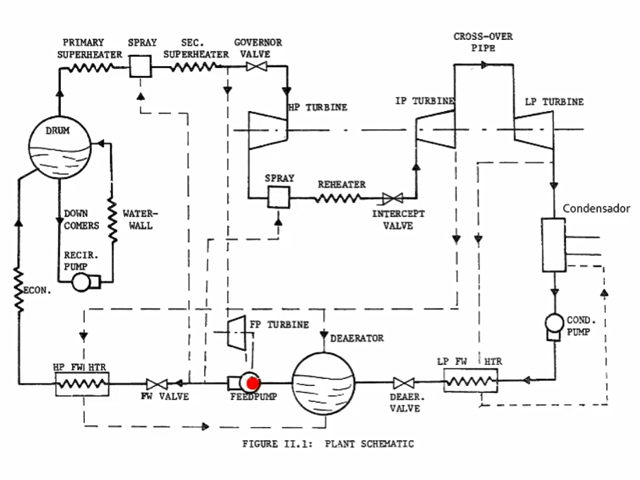

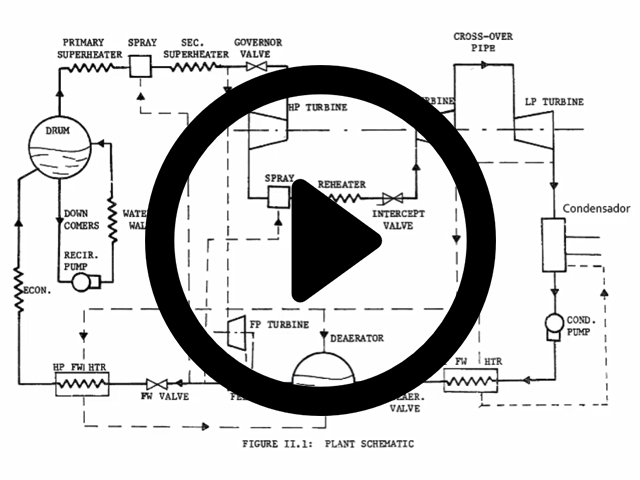

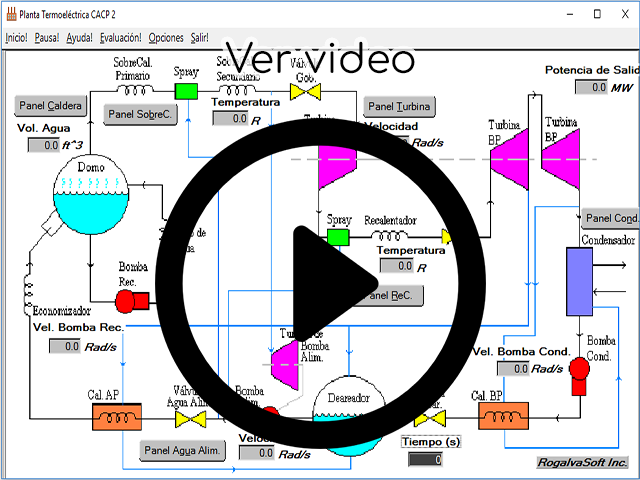

Planta Ciclo Combinado

Puedes ver una demostracion del funcionamiento de la planta termoelectrica (ciclo vapor) en el siguiente

video

Referencias:

- Ordys, A.W., A.W. Pike, M.A. Johnson, R.M. Katebi, M.J. Grimble. Modelling and Simulation of Power Generation Plants. Springer, 1994

- Quintero-Mármol, E., S. Rodríguez, G. Espinosa. Metodología usada en el desarrollo de modelos para simulación en tiempo real. Boletín IIE, marzo/abril 1992

- Saez, D., A. Cipriano, A.W. Ordys. Optimisation of Industrial Processes at Supervisory Level. Springer, 2002

- Usoro, P.B., "Modeling and Simulation of a Drum Boiler-Turbine Power Plant Under Emergency State Control", M.Sc. Thesis, MIT, 1977, United States of America.

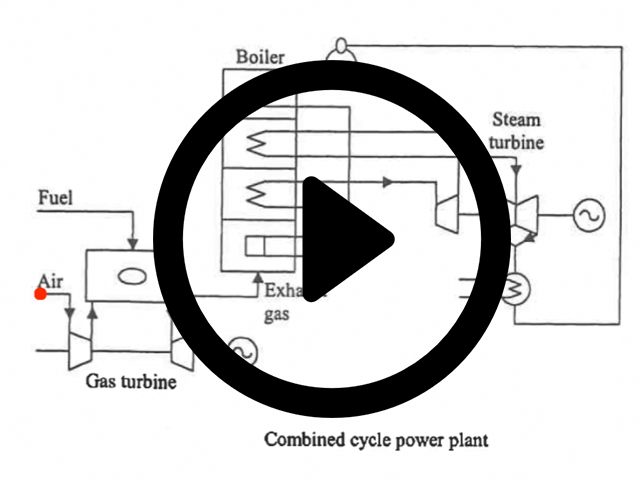

Planta Ciclo Combinado

Puedes ver una demostracion del funcionamiento de la planta termoelectrica (ciclo gas) en el siguiente video

Referencias:

- Ordys, A.W., A.W. Pike, M.A. Johnson, R.M. Katebi, M.J. Grimble. Modelling and Simulation of Power Generation Plants. Springer, 1994

- Quintero-Mármol, E., S. Rodríguez, G. Espinosa. Metodología usada en el desarrollo de modelos para simulación en tiempo real. Boletín IIE, marzo/abril 1992

- Saez, D., A. Cipriano, A.W. Ordys. Optimisation of Industrial Processes at Supervisory Level. Springer, 2002

- Usoro, P.B., "Modeling and Simulation of a Drum Boiler-Turbine Power Plant Under Emergency State Control", M.Sc. Thesis, MIT, 1977, United States of America.

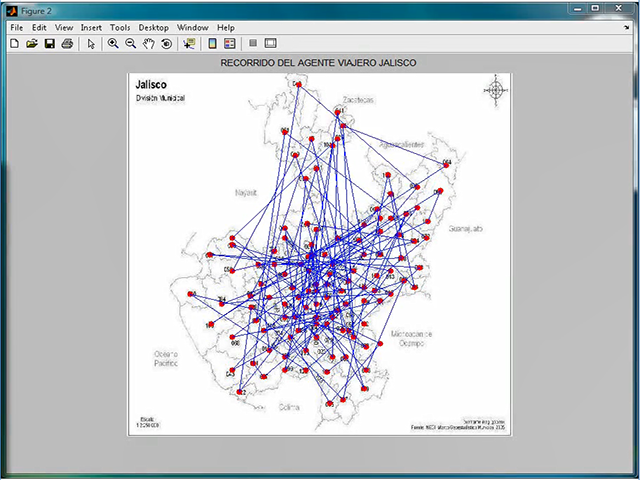

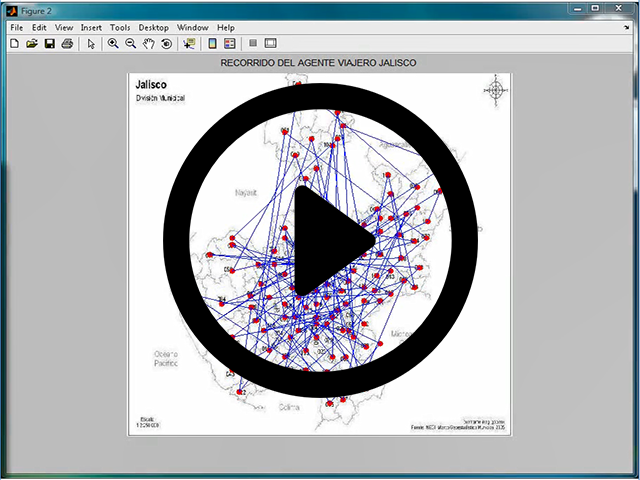

Enfriamiento simulado

En este video puedes ver el funcionamiento del metodo de Enfriamiento Simulado (Recocido Simulado, Simulated

Annealing), el caso de estudio es encontrar el itinerario ciclico mas corto de un agente de ventas que debe

visitar N ciudades, especificamente se trata de recorrer los 124 municipios del estado de Jalisco, un problema

combinatorio de gran escala en el que es prohibitivo encontrar todas las soluciones.

Referencias:

- Quintero-Mármol, E.; F. Gómez; R. Velasco; A. Hernández; E. Cruz; J. Robles; R. Delgado; R. Osorio; F. Martínez. "Optimización Mediante el Algoritmo de Enfriamiento Simulado (Simulated Annealing), Caso de Estudio Itinerario Agente de Ventas", CIINDET 2013, 13-15 marzo 2013. Cuernavaca, Mor.

| Programas | Descripción |

|---|---|

| AgenteViajeroJalisco.m | Programa principal Enfriamiento Simulado |

| tsp.m | Traveling salesman problem (TSP) using SA (simulated annealing) |

| jalisco.jpg | Imagen con los 124 municipios del estado de Jalisco |

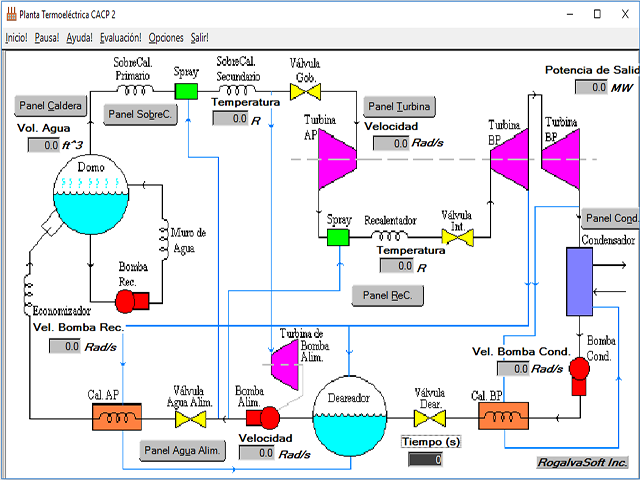

Planta TermoElectrica Descargable + Video

Pasos a Seguir:

1.Descargar la carpeta comprimida

2.Descomprimir la carpeta

3.Ejecutar setup.exe

4.Seguir las instrucciones del instalador

5.Su programa se encontrara en el menu inicio con el nombre de TermoElectrica

Transcripción Video

Hola, que tal muy buenos días este video es para explicar el programa de simulación de una planta

termoeléctrica (PT) cuya regulación en tres de sus subsistemas es llevada a cabo por controladores

adaptables, aquí tenemos en la pantalla un diagrama esquemático de esta PT en donde podemos observar una

serie de botones que se asocian con diferentes paneles de control de los diferentes subsistemas de misma.

(0:29) Tenemos por ejemplo el panel del condensador aquí que nos presenta dos sistemas controlados cuyo nombre aquí puede observarse, el deareador y el de flujo de condensado, estos paneles pueden ser ocultados mediante la presión del ratón sobre el botón ocultar. Tenemos también el panel de agua de alimentación en donde tenemos tres controladores, uno de ellos es un controlador adaptable que es el objeto de estudio digamos de nuestro trabajo,

(1:05) Tenemos también el panel de la caldera con otros tres controladores, tenemos el panel del sobrecalentador, tenemos el panel de la turbina donde hay dos controladores y el panel del recalentador que también tiene dos controladores.

(1:19) En particular en este trabajo se ha llevado a cabo la sustitución de tres controladores de tipo PID por el mismo número de controladores adaptables, este es el primer sistema en el que se ha trabajado, es el controlador de la turbina de la bomba de alimentación de agua, en este sistema, en esta pantalla podemos nosotros observar la apariencia de un controlador adaptable el cual tiene 5 modos de operación, que es el modo selector de modelo (MS), el modo de autosintonización (STR), el modo del controlador lineal general (CLG ), el modo PID y el modo manual (Man).

(1:55) Cuando nosotros queremos configurar este controlador inicialmente, podemos hacer click en el botón de programación, lo cual despliega un panel en el cual podemos observar y modificar la configuración del controlador, en primer lugar tenemos aquí los parámetros del controlador PID, parámetros del estimador, como el valor inicial de los elementos de la diagonal principal de la matriz del estimador, la ganancia, el valor del factor de olvido, y los parámetros del modelo que se va a utilizar para aproximar el sistema, en este caso un modelo con un parámetro del polinomio A, un parámetro en el polinomio B, y un retardo de 4 periodos de muestreo.

(2:38) También aquí podemos elegir el tipo de respuesta deseada, en particular es recomendable usar la respuesta de primer orden ya que en las pruebas llevadas a cabo, los de segundo orden no dieron muy buenos resultados. En particular aquí nos permite proponer la ubicación de un polo dominante en la función de transferencia de primer orden, que podría ser de un orden mayor porque se puede considerar como un polo dominante. En este caso se está suponiendo un polo en 0.067. Y también tenemos aquí las características del filtro de datos que es del tipo pasabanda con una frecuencia de paso inferior y una frecuencia superior, los cuales delimitan la banda de paso.

(3:26) Cuando queremos ocultar el panel de programación del controlador tenemos que volver al panel de control correspondiente y volver a oprimir aquí la techa de programación, lo cual hará que se desaparezca este panel de abajo. Aquí como ya se dieron cuenta solicito una respuesta de primer orden, acto seguido voy a solicitar el modo de autosintonización, inicialmente los parámetros del modelo van a ser cero ambos y se va dejar todo en manos del estimador del controlador para que determine los valores más apropiados de estos parámetros con el fin de que nuestro modelo aproxime lo mejor posible al sistema considerado.

(4:12) Vamos a ir ahora al segundo sistema en el cual hay un controlador del tipo adaptable, que es el controlador de presión de vapor en el domo, en este caso tenemos otra vez los 5 modos de operación. Vamos a llamar al panel de programación de este controlador, vamos a solicitar una respuesta de primer orden, ocultamos ese panel de programación y le ponemos el modo autosintonización igual empiezan en cero los parámetros y se oculta ese panel.

(4:44) Y vamos por último al último sistema que es el controlador de temperatura en el sobrecalentador secundario, otra vez llamamos al panel de control, solicitamos una respuesta de primer orden y ocultamos este panel, solicitamos el modo de autosintonización y dejamos en cero los parámetros para que el estimador se encargue de determinar los valores más adecuados de estos parámetros

(5:09) Ahora aquí tenemos varias opciones de lo que se puede simular, podemos simular pruebas al 100% ya sea en estado estable o la primera prueba de regulación que consiste en disminuir la potencia solicitada a la salida de la planta desde el 100% al 77.5 %. Aquí tenemos la opción de tener el estado estable al 77.5% con la segunda prueba de regulación que consiste en un decremento de la potencia de salida desde el 77.5% al 50%. Y por último tenemos la opción de simular al 50% en estado estable o una tercera prueba de regulación.

(5:54) Esta opción aquí en el menú principal nos presenta el panel de evaluación en el cual podemos verificar el desempeño de cada sistema controlado con un controlador adaptable, aquí nos va a presentar el comportamiento de cada una de las salidas controladas y acá el valor de los criterios numéricos de evaluación con fines de comparar estos sistemas, controlados mediante un controlador adaptable contra el desempeño que se observa con controladores PID convencionales.

(6:31) Debemos recordar que J1 es la suma de una parte que considera el error de control y otra parte que considera el esfuerzo de control realizado. Esta parte considera simplemente el valor absoluto del error durante todo el periodo de prueba y esta parte toma en cuenta el esfuerzo de control definido mediante la señal de control sobre su valor máximo configurado en el panel de programación del controlador. Este panel de evaluación solamente se utiliza en las pruebas de regulación.

(7:12) También podemos aquí solicitar la ayuda y nos da una breve explicación de este programa. Aquí este botón es para pausar la simulación y continuarla cuando volvemos a oprimirlo. Y bueno este botón es el botón de inicio, antes de oprimir este botón es necesario determinar qué vamos a simular, podemos simular el estado estable o podemos simular como en este caso voy a solicitar la primera aprueba de regulación. En este caso voy a requerir que esta prueba de disminución de la potencia de salida desde 100 al 77.5 se realice a partir de los 310 segundos simulados, le doy OK y podemos correr la simulación.

(8:01) Como yo inicialmente configuré cada controlador adaptable para que esté en modo autosintonización, lo que va a hacer cada sistema es controlar inicialmente cada uno de esos tres sistemas con un controlador PI y después de un periodo de adaptación se conmuta al modo de Controlador Lineal General en el que se diseña un controlador apropiado de acuerdo con el modelo estimado o identificado del sistema.

(8:31) Vamos a ver este sistema por ejemplo, vamos a iniciar la simulación, inicialmente vemos aquí el comportamiento de los parámetros estimados en color rojo y azul y el comportamiento del primer elemento de la matriz del estimador y vemos acá la salida del sistema y la señal de control. Vamos al siguiente sistema, aquí también podemos ver la salida del sistema, la señal de control y lo correspondiente con el estimador.

(9:05) Lo mismo podemos ver acá, muy bien en este momento por lo que veo ya ha empezado la prueba de disminución en la potencia generada, va para abajo, vamos a ver el panel de evaluación, y aquí podemos observar el comportamiento de cada sistema controlado, vamos a dejar que corra, debo decir que en este caso de acuerdo como configuré los controladores estoy suponiendo que todos ellos inicialmente estiman un modelo de primer orden para aproximar a su sistema correspondiente y después diseñan un controlador con base en ese modelo para que efectúe las labores de regulación, todos en forma simultánea.

(9:56) En algunas partes del documento de la tesis se comenta acerca de una sintonización secuencial, eso se tiene que hacer de manera muy rápida, primero iniciando la simulación, solicitando que la prueba de regulación empiece en el minuto 300 ó el 500 depende de lo que uno quiera y que tan rápido uno sea y va activando en cada controlador el modo de autosintonización, de tal manera que cuando una autosintonización termina comenzamos la otra.

(10:29) Aquí detuve la simulación para que veamos los valores obtenidos en cada criterio numérico para cada uno de los subsistemas que estamos considerando, muy bien con eso termina este pequeño video ya uno puede aprender mucho moviéndole aquí y jugando un poco con el programa de simulación. Hasta luego que estén muy bien

(0:29) Tenemos por ejemplo el panel del condensador aquí que nos presenta dos sistemas controlados cuyo nombre aquí puede observarse, el deareador y el de flujo de condensado, estos paneles pueden ser ocultados mediante la presión del ratón sobre el botón ocultar. Tenemos también el panel de agua de alimentación en donde tenemos tres controladores, uno de ellos es un controlador adaptable que es el objeto de estudio digamos de nuestro trabajo,

(1:05) Tenemos también el panel de la caldera con otros tres controladores, tenemos el panel del sobrecalentador, tenemos el panel de la turbina donde hay dos controladores y el panel del recalentador que también tiene dos controladores.

(1:19) En particular en este trabajo se ha llevado a cabo la sustitución de tres controladores de tipo PID por el mismo número de controladores adaptables, este es el primer sistema en el que se ha trabajado, es el controlador de la turbina de la bomba de alimentación de agua, en este sistema, en esta pantalla podemos nosotros observar la apariencia de un controlador adaptable el cual tiene 5 modos de operación, que es el modo selector de modelo (MS), el modo de autosintonización (STR), el modo del controlador lineal general (CLG ), el modo PID y el modo manual (Man).

(1:55) Cuando nosotros queremos configurar este controlador inicialmente, podemos hacer click en el botón de programación, lo cual despliega un panel en el cual podemos observar y modificar la configuración del controlador, en primer lugar tenemos aquí los parámetros del controlador PID, parámetros del estimador, como el valor inicial de los elementos de la diagonal principal de la matriz del estimador, la ganancia, el valor del factor de olvido, y los parámetros del modelo que se va a utilizar para aproximar el sistema, en este caso un modelo con un parámetro del polinomio A, un parámetro en el polinomio B, y un retardo de 4 periodos de muestreo.

(2:38) También aquí podemos elegir el tipo de respuesta deseada, en particular es recomendable usar la respuesta de primer orden ya que en las pruebas llevadas a cabo, los de segundo orden no dieron muy buenos resultados. En particular aquí nos permite proponer la ubicación de un polo dominante en la función de transferencia de primer orden, que podría ser de un orden mayor porque se puede considerar como un polo dominante. En este caso se está suponiendo un polo en 0.067. Y también tenemos aquí las características del filtro de datos que es del tipo pasabanda con una frecuencia de paso inferior y una frecuencia superior, los cuales delimitan la banda de paso.

(3:26) Cuando queremos ocultar el panel de programación del controlador tenemos que volver al panel de control correspondiente y volver a oprimir aquí la techa de programación, lo cual hará que se desaparezca este panel de abajo. Aquí como ya se dieron cuenta solicito una respuesta de primer orden, acto seguido voy a solicitar el modo de autosintonización, inicialmente los parámetros del modelo van a ser cero ambos y se va dejar todo en manos del estimador del controlador para que determine los valores más apropiados de estos parámetros con el fin de que nuestro modelo aproxime lo mejor posible al sistema considerado.

(4:12) Vamos a ir ahora al segundo sistema en el cual hay un controlador del tipo adaptable, que es el controlador de presión de vapor en el domo, en este caso tenemos otra vez los 5 modos de operación. Vamos a llamar al panel de programación de este controlador, vamos a solicitar una respuesta de primer orden, ocultamos ese panel de programación y le ponemos el modo autosintonización igual empiezan en cero los parámetros y se oculta ese panel.

(4:44) Y vamos por último al último sistema que es el controlador de temperatura en el sobrecalentador secundario, otra vez llamamos al panel de control, solicitamos una respuesta de primer orden y ocultamos este panel, solicitamos el modo de autosintonización y dejamos en cero los parámetros para que el estimador se encargue de determinar los valores más adecuados de estos parámetros

(5:09) Ahora aquí tenemos varias opciones de lo que se puede simular, podemos simular pruebas al 100% ya sea en estado estable o la primera prueba de regulación que consiste en disminuir la potencia solicitada a la salida de la planta desde el 100% al 77.5 %. Aquí tenemos la opción de tener el estado estable al 77.5% con la segunda prueba de regulación que consiste en un decremento de la potencia de salida desde el 77.5% al 50%. Y por último tenemos la opción de simular al 50% en estado estable o una tercera prueba de regulación.

(5:54) Esta opción aquí en el menú principal nos presenta el panel de evaluación en el cual podemos verificar el desempeño de cada sistema controlado con un controlador adaptable, aquí nos va a presentar el comportamiento de cada una de las salidas controladas y acá el valor de los criterios numéricos de evaluación con fines de comparar estos sistemas, controlados mediante un controlador adaptable contra el desempeño que se observa con controladores PID convencionales.

(6:31) Debemos recordar que J1 es la suma de una parte que considera el error de control y otra parte que considera el esfuerzo de control realizado. Esta parte considera simplemente el valor absoluto del error durante todo el periodo de prueba y esta parte toma en cuenta el esfuerzo de control definido mediante la señal de control sobre su valor máximo configurado en el panel de programación del controlador. Este panel de evaluación solamente se utiliza en las pruebas de regulación.

(7:12) También podemos aquí solicitar la ayuda y nos da una breve explicación de este programa. Aquí este botón es para pausar la simulación y continuarla cuando volvemos a oprimirlo. Y bueno este botón es el botón de inicio, antes de oprimir este botón es necesario determinar qué vamos a simular, podemos simular el estado estable o podemos simular como en este caso voy a solicitar la primera aprueba de regulación. En este caso voy a requerir que esta prueba de disminución de la potencia de salida desde 100 al 77.5 se realice a partir de los 310 segundos simulados, le doy OK y podemos correr la simulación.

(8:01) Como yo inicialmente configuré cada controlador adaptable para que esté en modo autosintonización, lo que va a hacer cada sistema es controlar inicialmente cada uno de esos tres sistemas con un controlador PI y después de un periodo de adaptación se conmuta al modo de Controlador Lineal General en el que se diseña un controlador apropiado de acuerdo con el modelo estimado o identificado del sistema.

(8:31) Vamos a ver este sistema por ejemplo, vamos a iniciar la simulación, inicialmente vemos aquí el comportamiento de los parámetros estimados en color rojo y azul y el comportamiento del primer elemento de la matriz del estimador y vemos acá la salida del sistema y la señal de control. Vamos al siguiente sistema, aquí también podemos ver la salida del sistema, la señal de control y lo correspondiente con el estimador.

(9:05) Lo mismo podemos ver acá, muy bien en este momento por lo que veo ya ha empezado la prueba de disminución en la potencia generada, va para abajo, vamos a ver el panel de evaluación, y aquí podemos observar el comportamiento de cada sistema controlado, vamos a dejar que corra, debo decir que en este caso de acuerdo como configuré los controladores estoy suponiendo que todos ellos inicialmente estiman un modelo de primer orden para aproximar a su sistema correspondiente y después diseñan un controlador con base en ese modelo para que efectúe las labores de regulación, todos en forma simultánea.

(9:56) En algunas partes del documento de la tesis se comenta acerca de una sintonización secuencial, eso se tiene que hacer de manera muy rápida, primero iniciando la simulación, solicitando que la prueba de regulación empiece en el minuto 300 ó el 500 depende de lo que uno quiera y que tan rápido uno sea y va activando en cada controlador el modo de autosintonización, de tal manera que cuando una autosintonización termina comenzamos la otra.

(10:29) Aquí detuve la simulación para que veamos los valores obtenidos en cada criterio numérico para cada uno de los subsistemas que estamos considerando, muy bien con eso termina este pequeño video ya uno puede aprender mucho moviéndole aquí y jugando un poco con el programa de simulación. Hasta luego que estén muy bien

Referencias:

- Galindo del Valle, Roberto."Regulación de una Planta Termoeléctrica por Medio de Controladores Adaptables". Tesis Maestría. CENIDET. 3 diciembre 2001

- Usoro, P.B., "Modeling and Simulation of a Drum Boiler-Turbine Power Plant Under Emergency State Control", M.Sc. Thesis, MIT, 1977, United States of America.

Planta TermoEléctrica Orden 27

Programas en Matlab (*.m) de la Planta Termoeléctrica de orden 27 de USORO:

Usoro, Patrick Benedict, “Modeling and simulation of a drum boiler-turbine power plant under emergency state control”, Master of science thesis, (may, 1977), Massachusetts Institute of Technology

Usoro, Patrick Benedict, “Modeling and simulation of a drum boiler-turbine power plant under emergency state control”, Master of science thesis, (may, 1977), Massachusetts Institute of Technology

| Prueba /Programa | Descripción | Resultados | Páginas Tesis |

|---|---|---|---|

| test1.m | Load Ramp from 100% to 77.5% at 15% Per Minute | fig. V.2 | 71-74 |

| test2.m | Load Ramp from 77.5% to 50% at 15% Per Minute | fig. V.4 | 81-84 |

| test3.m | Load Ramp from 50% to 77.5% at 15% Per Minute | fig. V.6 | 91-94 |

| test4.m | Load Ramp from 77.5% to 100% at 15% Per Minute | fig. V.8 | 101-104 |

En realidad es un solo programa lo que se cambia es la variable “ldc” (load demand computer signal) y

las condiciones iniciales al principio (ejem. stdinit100). Con un procesador i3 el programa corre en alrededor de un minuto.

| Nombre | Descripción |

|---|---|

| check.m | check that variable (zc) is within limits (zmin-zmax) |

| drstat.m | compute drum water and steam properties |

| hpstat.m | compute hp turbine exhaust steam properties |

| limchk.m | check that control variable (zc) is within limits (1-5) |

| rhstat.m | compute reheat steam properties |

| shstat.m | compute superheater steam properties |

| stdfun.m | compute drum water and steam properties |

| stdinit50.m | set constant and system parameter values, Initial states 50% |

| stdinit100.m | set constant and system parameter values, Initial states 100% |

| stdinit775.m | set constant and system parameter values, Initial states 77.5% |

| stdout.m | output variables |

| stdpte | dynamic equations |

| xducer.m | input-output conversión, physical variable to control signal and vise versa |

Libro: Plantas termoeléctricas:

análisis dinámico, modelado, simulación y control

análisis dinámico, modelado, simulación y control

El objetivo general del libro es poder analizar, modelar, simular y controlar las plantas termoeléctricas como un todo,

se presentarán simuladores que puedan correr en laptops. Se tendrán herramientas de software basadas en interfaces gráficas de usuario que hagan fácil la interacción,

la obtención de datos y el análisis de resultados. Lo presentado en el libro podrá utilizarse para aprendizajes de carreras con disciplinas como Ingeniería Eléctrica,

Electromecánica, Electrónica, Mecánica, Mecatrónica, Química.

Control Adaptable

Se anexan algunos programas de los ejemplos resueltos del libro:

Referencias:

- Astrom, K.J., B. Wittenmark. Adaptive Control. Addison-Wesley, 1995 2nd ed.

| Capitulo | Pagina | Programas en Matlab | Descripcion |

|---|---|---|---|

| 1 | 10 | ejem1_4.slx | Nonlinear valve |

| 1 | 16 | ejem1_8.slx | Regulation of a quality variable in process control |

| 2 | 45 | ejem2_1.m | Least-squares estimation of static system |

| 2 | 72 | ejem2_12a.m ejem2_12b.m |

Excitation |

| 2 | 73 | ejem2_13a.m> ejem2_13b.m |

Model structure |

| 2 | 74 | ejem2_14a.m ejem2_14b.m |

Closed-loop estimation |

| 2 | 76 | ejem2_16.m | Different estimation methods |

| 2 | 81 | ejem2_19.m | Reparameterization |

| 3 | 104 | ejem3_4.m | Indirect self-tuner with cancellation of process zero |

| 3 | 106 | ejem3_5.m | Indirect self-tuner without cancellation of process zero |

| 3 | 110 | ejem3_6.m | Continuous-time self-tuner |

| 3 | 115 | ejem3_7.m | Direct self-tuner with d0=1 |

| 3 | 121 | ejem3_9.m | Effect of load disturbances |

| 3 | 124 | ejem3_10.m | Load disturbances: modified estimator and controller |

| 4 | 146 | ejem4_4.m | Stochastic indirect self-tuning regulator |

| 4 | 154 | ejem4_5.m | Direct mínimum-variance self-tuning regulator |

| 4 | 155 | ejem4_6.m | MA control of nonminimum-phase system |

| 5 | 187 | ejem5_1.m | Adaptation of a feedforward gain |

| 5 | 190 | ejem5_2.m | MRAS for a first-order system |

| 5 | 196 | ejem5_5.m | Stability depends on the signal amplitudes |

| 5 | 206 | ejem5_7.m | First-order MRAS base on stability theory |

| 5 | 241 | ejem5_14.m | Second-order MRAS |

| 8 | 383 | ejem8_1.slx | Relay oscillation |

| 9 | 408 | ejem9_8.m | pH control |

| 10 | 440 | ejem10_4.m | Second-order VSS |

| 11 | 457 | ejem11_2.m | Windup and how to avoid it |

| 11 | 469 | ejem11_5.m | Tracking parameters of a time-varying system |

Control de Procesos

Se anexan algunos programas de los ejemplos resueltos del libro:

Referencias:

- Luyben, W.L. Process Modeling, Simulation and Control for Chemical Engineers. McGraw-Hill, 1990 2nd ed.

| Capitulo | Pagina | Programas en Matlab | Descripcion |

|---|---|---|---|

| 4 | 98 | prog4_2.m | Example of iterative bubblepoint calculation using Newton-Raphson algorithm |

| 4 | 108 | prog4_3.m | First-order explicit Euler integration |

| 5 | 118 | prog5_2.m | Gravity-flow tank simulation |

| 5 | 120 | prog5_3.m | Three-isothermal CSTR (openloop) |

| 5 | 123 | prog5_4.m | Three-isothermal CSTR (closedloop) |

| 5 | 126 | prog5_6.m | Nonisothermal CSTR |

| 5 | 130 | prog5_7.m | Binary distillation column dynamics |

| 5 | 133 | prog5_8.m bubpt.m enth.m hydrau.m mwdens.m |

Multicomponent distillation dynamics |

| 5 | 154 | prog5_13.m | Batch reactor simulation |

| 16 | 566 | prog16_1.m | Multivariable Nyquist plot for Wood and Berry column |

| 16 | 569 | prog16_2.m | Characteristic loci plots for Wood and Berry column |

| 16 | 578 | prog16_3.m | RGA for the Ogunnnaike and Ray column |

| 16 | 587 | prog16_4.m | Doyle-Stein criterion for Wood and Berry column |

| 17 | 600 | prog17_1.m znt.m |

BLT tuning for Wood and Berry column |

| 17 | 607 | prog17_3.m | TLC for Ogunnaike and Ray column |

Se anexan dos programas para simular la columna de destilación de la referencia: E.

Quintero-Mármol, L.A. Dońate, L.G. Vela, O.E. Quintero-Mármol. "Comparación de dos

programas basados en redes neuronales para identificación de procesos, aplicados a una columna de

destilación y al actuador hidráulico de una grúa", Congreso Nacional de Control

Automático 2018, 10-12 octubre, San Luis Potosí, México

| Programa en Matlab | Tiempo de ejecución | Descripción |

|---|---|---|

| eskinat.m | 35'' | Columna de destilación, caso SISO |

| eskinat_MISO.m RV_time.m |

3'48'' | Columna de destilación, caso MISO |

Caos

“El retrato de Lenna ilustra el descubrimiento de la recurrencia de Poincaré: si se aplica repetidamente una transformación a un sistema, y el sistema no puede abandonar una región limitada, debe volver una infinidad de veces a estados próximos al original; en otras palabras, antes o después todo vuelve. Es el eterno retorno de Nietzsche en versión matemática. La existencia de una solución periódica perpetua implica que si la rueda de la bicicleta se nos pincha, basta esperar a que vuelva a hincharse por sí sola. Si esperamos el tiempo suficiente, la rueda pinchada de la bicicleta volverá a llenarse de aire. Lo dice Poincaré. El único problema es que a lo mejor hay que esperar más tiempo que la edad del universo”

La Mariposa y el Tornado. National Geographic

La Mariposa y el Tornado. National Geographic

| Programa | Imagen |

|---|---|

| arnolds_cat.m | lenna.jpg |

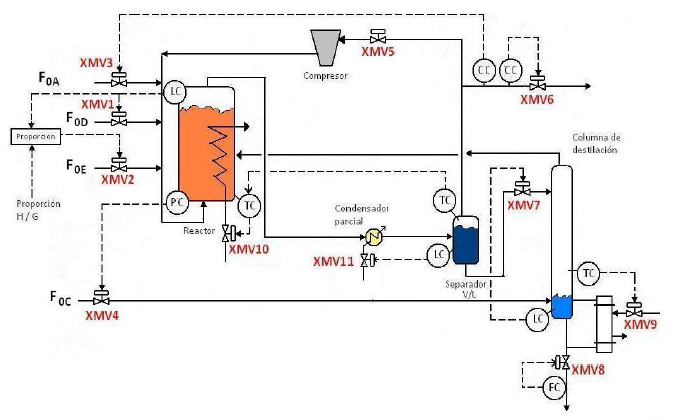

Tennessee Eastman Process

El proceso (TEP) se compone de un reactor, un condensador, un separador de vapor/líquido, un compresor y una columna de destilación. Se tienen 4 gases de alimentación: A, C, D y E. Para empezar, los gases A, D y E, junto con una corriente reciclada proveniente del separador de vapor/líquido entran al reactor. El vapor producto de la reacción sale al condensador parcial y posteriormente hacia el separador. Una parte del vapor es purgada y otra es reciclada en dirección al reactor, mediante el compresor. La parte líquida pasa directamente a la columna, donde además entra la corriente de alimentación C. El producto (compuesto por G y H) se obtiene de la base de la columna de destilación. Las reacciones son:

A (gas) + C (gas) + D (gas) → G (líquido) Producto

A (gas) + C (gas) + E (gas) → H (líquido) Producto

A (gas) + E (gas) → F (líquido) Subproducto

3D (gas) → 2F (líquido) Subproducto

Programas en Simulink (*.mdl) del TEP (Downs y Vogel, 1993), utilizando los controles que sugiere (Luyben et al., 1999)

En la siguiente tabla se colocan las funciones necesarias para el programa principal. Con un procesador i5, SSD, el programa corre en poco mas de 6 minutos

ReferenciasSandoval, C. Laboratorio Virtual de Procesos. Tesis Maestría CENIDET, 2010

Downs J.J.; Vogel E.F. “A Plant-Wide Industrial Process Control Problem”, Process Control. Comp. Chem. Eng. No. 17, 1993, pp. 245-255.

Luyben, W.L.; Tyréus B.D.; Luyben M.L. “Plantwide Process Control”, McGraw-Hill, 1999.

Ricker N.L. “Optimal Steady state Operation of the Tennessee Eastman Challenge Process”, Computers and Chemical Engineering. Vol. 19, No. 9, 1995, pp. 949-959

Chiang L.H.; Russell E.L.; Braatz R.D. Fault Detection and Diagnosis in Industrial Systems, Springer, 2001

Programas en Simulink (*.mdl) del TEP (Downs y Vogel, 1993), utilizando los controles que sugiere (Luyben et al., 1999)

| Prueba/programa | Descripción | Resultados tesis Sandoval | Pág. tesis Sandoval/ Luyben |

|---|---|---|---|

| Prueba1M1_B50.mdl | Respuesta dinámica al cambio del 50% en el flujo de producto | fig. 1 | 47/ 261 |

| Prueba2M1_propGH.mdl | Respuesta dinámica al cambio en la proporción G/H en el producto | fig. 2 | 49/ 261 |

| Prueba3M1_0A.mdl | Respuesta dinámica a la pérdida de la alimentación del gas A | fig. 3 | 51/ 262 |

| Prueba4M1_FoC.mdl | Respuesta dinámica ante el cambio de la composición de la corriente de alimentación cuatro. (Perturbación no. 1) | fig. 4 | 53/ 262 |

En la siguiente tabla se colocan las funciones necesarias para el programa principal. Con un procesador i5, SSD, el programa corre en poco mas de 6 minutos

| Programa en matlab | Descripción |

|---|---|

| tesfunc.m | S-function, Tennessee Eastman Process Control Test Problem |

| TESUB1.m | Código necesario |

| TESUB2.m | Código necesario |

| TESUB3.m | Código necesario |

| TESUB4.m | Código necesario |

| TESUB7.m | Código necesario |

| TESUB8.m | Código necesario |

| DespliegaSalidas.m | Este archivo toma los datos del workspace resultado de las simulaciones del proceso Eastman, para graficar y desplegarlos en orden similar a los resultados presentados por Luyben para su sistema de Control. |

Referencias

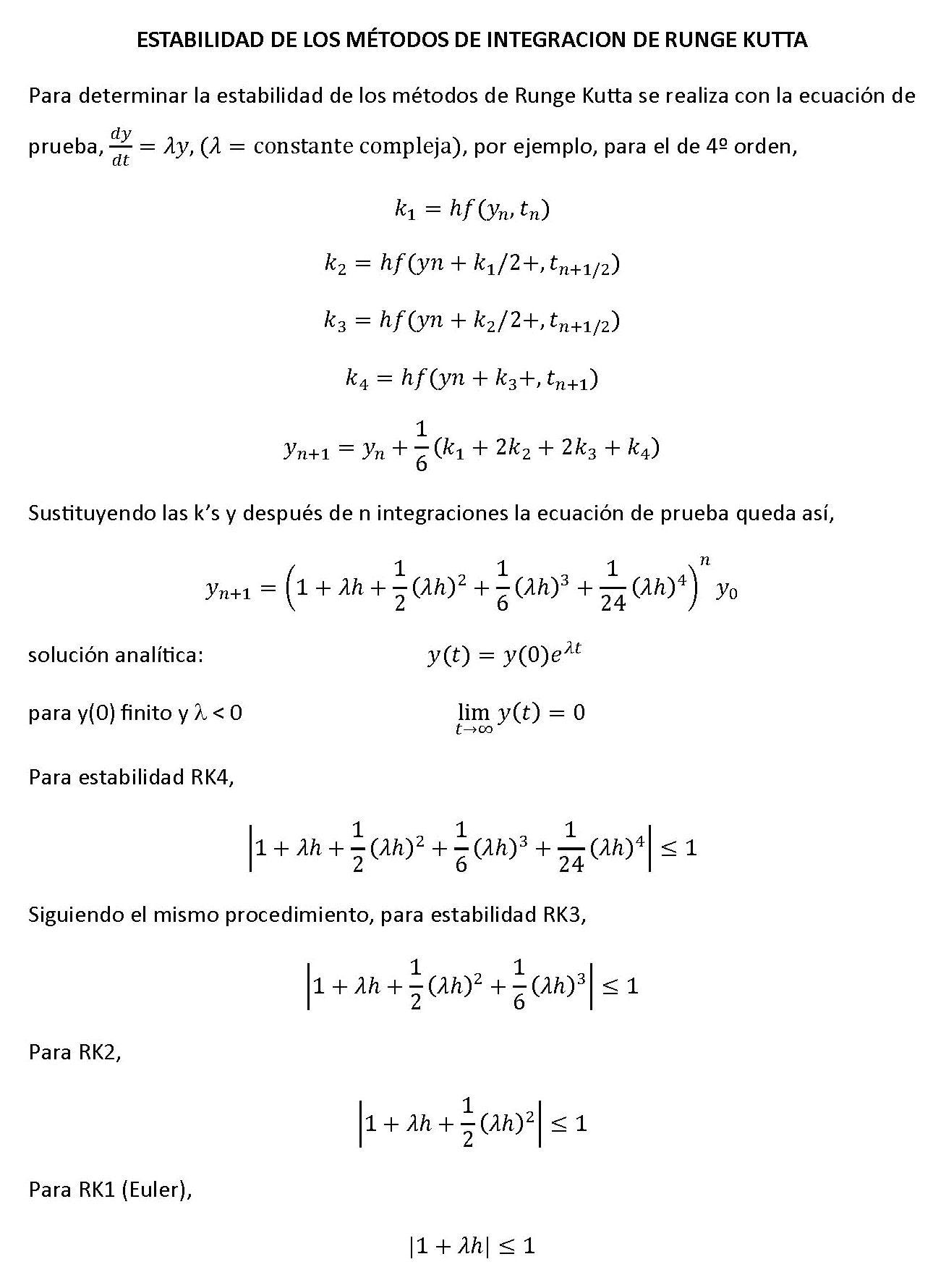

Se anexan programas de Metodos Numericos

| Programa en Matlab | Descripción |

| newton_cplx.m | Encuentre z de e^z+1=0 con el Método de Newton |

Se anexan programas de Metodos Numericos

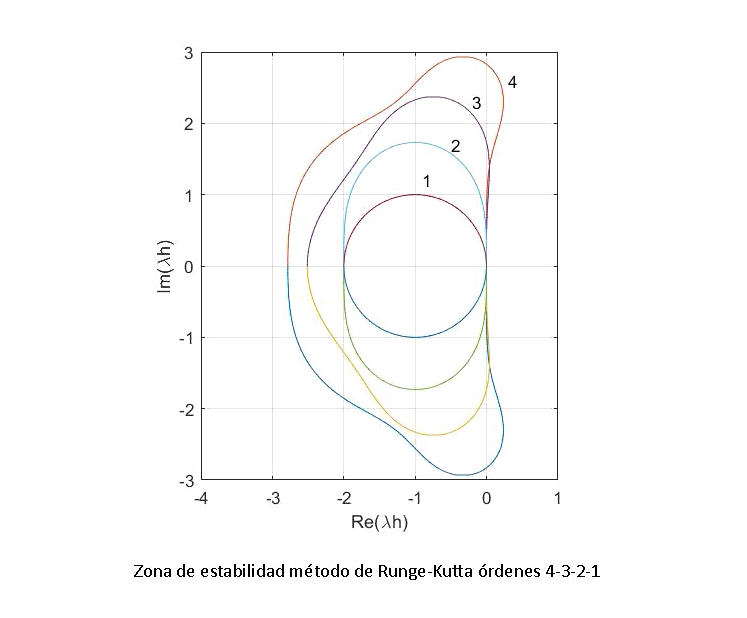

| Programa en Matlab | Descripción |

| stab_RK4321.m | stab_RK4321 |

| xx3.mat | xx3 |

| xx4.mat | xx4 |

Pagina en construccion